Comment concevoir le layout d’une ligne de conditionnement pour boissons

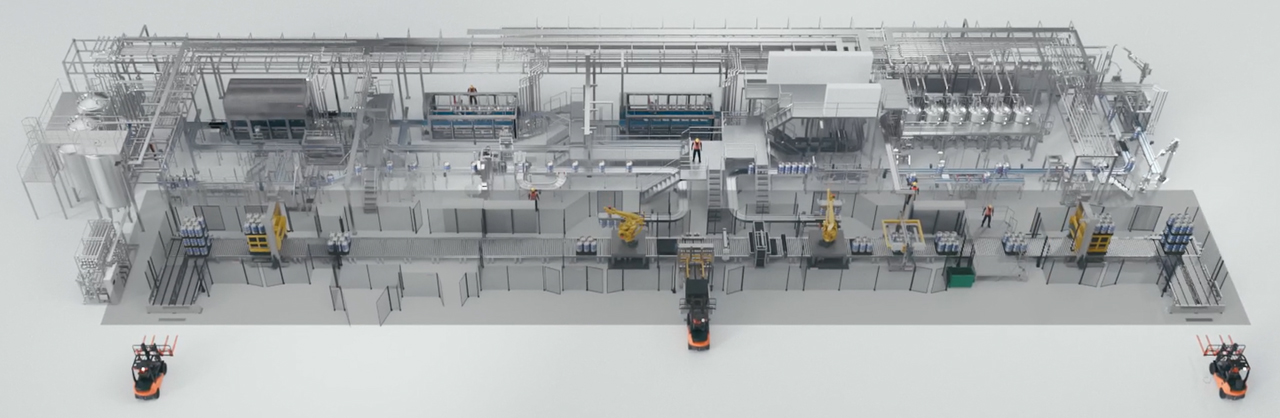

Dans les installations de conditionnement de boissons, la configuration de la ligne détermine la manière dont les produits, les opérateurs et les machines interagissent tout au long du processus.

Un agencement bien pensé influence directement l’efficacité opérationnelle. C’est pourquoi la définition du layout nécessite une approche multidisciplinaire, intégrant des aspects techniques, des contraintes d’hygiène et des perspectives d’extension future. Chaque phase – du remplissage à la palettisation – doit être conçue comme un engrenage d’un même mécanisme : coordonné, compatible et sans friction.

Co.Mac., leader international dans la conception de lignes de remplissage et de conditionnement en fûts, canettes et bouteilles, propose des solutions sur mesure, aussi bien pour des installations neuves que pour des projets de modernisation (revamping).

Dans cet article, nous analysons les étapes essentielles de la conception d’un plan d’implantation industriel. Nous aborderons la cartographie de l’environnement de production, l’optimisation du flux opérationnel, puis celle des temps de cycle, avec des conseils techniques et bonnes pratiques à la clé.

Cartographie de l’environnement de production

La cartographie de l’espace productif constitue la première étape dans la définition d’un layout efficace. Elle implique l’analyse de nombreux facteurs structurels et dynamiques : contraintes architecturales, flux logistiques, normes réglementaires, chemins de maintenance.

Un relevé précis permet de déterminer d’emblée des paramètres clés, tels que: les distances de sécurité entre machines et zones de travail; les couloirs de circulation pour les opérateurs et la maintenance; les zones de chargement/déchargement et de stockage intermédiaire; les surfaces réservées à de futures extensions ou modifications.

Pour cela, des logiciels de modélisation 3D (CAD) et des outils de simulation sont employés afin de modéliser virtuellement toute la ligne, anticiper les goulets d’étranglement et optimiser chaque mètre carré disponible.

À noter: les exigences sanitaires sont prioritaires dans ce secteur. D’où l’utilisation de matériaux tels que l’acier inoxydable AISI 304 ou 316, adaptés aux environnements soumis à des lavages fréquents et résistants à la corrosion.

L’interaction avec les opérateurs est également fondamentale : chaque poste de travail doit être accessible, sécurisé et ergonomique, pour faciliter à la fois le travail quotidien et les interventions techniques.

Conseil: concevez dès l’origine des espaces modulaires, selon une logique plug-and-play afin de faciliter d’éventuelles modifications futures. L’intégration des utilités (armoires électriques, chemins de câbles, points d’accès) doit suivre des critères stricts d’accessibilité et d’inspectabilité, notamment pour simplifier les audits techniques.

Tous les layouts conçus par Co.Mac. sont documentés selon les standards industriels internationaux, garantissant traçabilité, reproductibilité et maintenance simplifiée dans le temps.

Optimisation du flux de production

La phase suivante consiste à optimiser le chemin parcouru par le produit le long de la ligne. L’objectif est de réduire les déplacements inutiles, d’éviter les croisements ou ralentissements entre zones de travail, et de garantir une séquence fluide à travers les étapes suivantes: dépalletisation, lavage, remplissage, bouchage, étiquetage, contrôle qualité, palettisation.

Conseil pratique: évitez les layouts à flux croisés, sources potentielles de contamination ou de désorganisation. Si nécessaire, intégrez des zones tampon (buffers) dans les points critiques pour limiter les pertes de production ou les arrêts imprévus.

Focus: le type de contenant et de boisson influe-t-il sur le layout?

Les fûts nécessitent des convoyeurs robustes, des systèmes de lavage intégrés et des zones plus larges pour la palettisation. Les canettes, plus légères mais instables, exigent des bandes à faible friction et des buffers généreux pour compenser les micro-arrêts. Les bouteilles en verre ou en PET imposent un transport guidé, des systèmes d’orientation et une gestion précise des vitesses pour éviter les chocs ou accumulations.

La nature du produit joue également un rôle majeur: Les boissons gazeuses (bières, sodas) nécessitent un remplissage isobarique et une gestion rigoureuse du CO₂; Les jus de fruits ou boissons sensibles à l’oxygène requièrent des environnements contrôlés, des tunnels de stérilisation ou un remplissage à chaud; L’eau plate peut être conditionnée à des vitesses plus élevées avec des lignes plus simples.

Co.Mac. sélectionne des convoyeurs modulaires , à rouleaux, à chaîne ou à bande, adaptés au type de contenant et aux cadences souhaitées. Les agencements peuvent être linéaires, en “L” ou en “U”, selon l’espace disponible, les volumes et les contraintes sanitaires.

Optimisation des temps de production

Réduire les temps de cycle est un objectif stratégique lors de la conception du layout.

Les entreprises modernes développent des lignes visant à: minimiser les temps morts entre machines; automatiser les changements de format; intégrer des cycles de nettoyage rapides (CIP – Cleaning-In-Place). Des convoyeurs intelligents, des moteurs à haute efficacité énergétique, ainsi que des systèmes de contrôle PLC et SCADA permettent un fonctionnement synchronisé de tous les composants.

Conseil pratique: lors de la conception du plan d’implantation, cartographiez les temps de cycle machine par machine, et identifiez les goulets d’étranglement potentiels. Même la machine la plus performante peut ralentir la ligne si elle n’est pas intégrée de manière équilibrée.

Pour garder une maîtrise en temps réel, des logiciels dédiés permettent de surveiller la vitesse de production, les pertes, les micro-arrêts et la consommation énergétique. Ces données alimentent une logique d’amélioration continue, essentielle pour la maintenance prédictive et l’optimisation des performances.

L’adoption de motoréducteurs à haut rendement et de systèmes de lubrification automatique contribue à réduire l’usure mécanique et à garantir une productivité stable.

Bonnes pratiques: prévoyez une zone technique spécifique pour la gestion des pièces détachées et de la maintenance courante. Un layout pensé pour la maintenance réduit les arrêts non planifiés et améliore la sécurité au sein de l’atelier.

Grâce à sa structure modulaire, le layout signé Co.Mac. peut être facilement réorganisé ou étendu, sans interventions structurelles lourdes.

Conclusion

Concevoir un layout performant demande une expertise terrain approfondie, une grande maîtrise technique et la capacité à s’adapter à chaque réalité industrielle.

Collaborer avec un partenaire spécialisé comme Co.Mac. vous permet d’optimiser chaque étape, de la cartographie initiale jusqu’à la mise en service, avec des solutions personnalisées, fiables et évolutives.

Envie d’approfondir le thème du transport dans les lignes de conditionnement?

Consultez également notre article dédié aux systèmes de convoyage pour fûts: vous y trouverez des cas pratiques, des conseils applicables et des solutions testées sur le terrain.