Systèmes de transport de fûts: guide technique complet

Vous concevez des installations industrielles ou gérez une ligne de soutirage ? Les systèmes de transport de fûts jouent un rôle essentiel dans la continuité opérationnelle et la sécurité à chaque étape du processus.

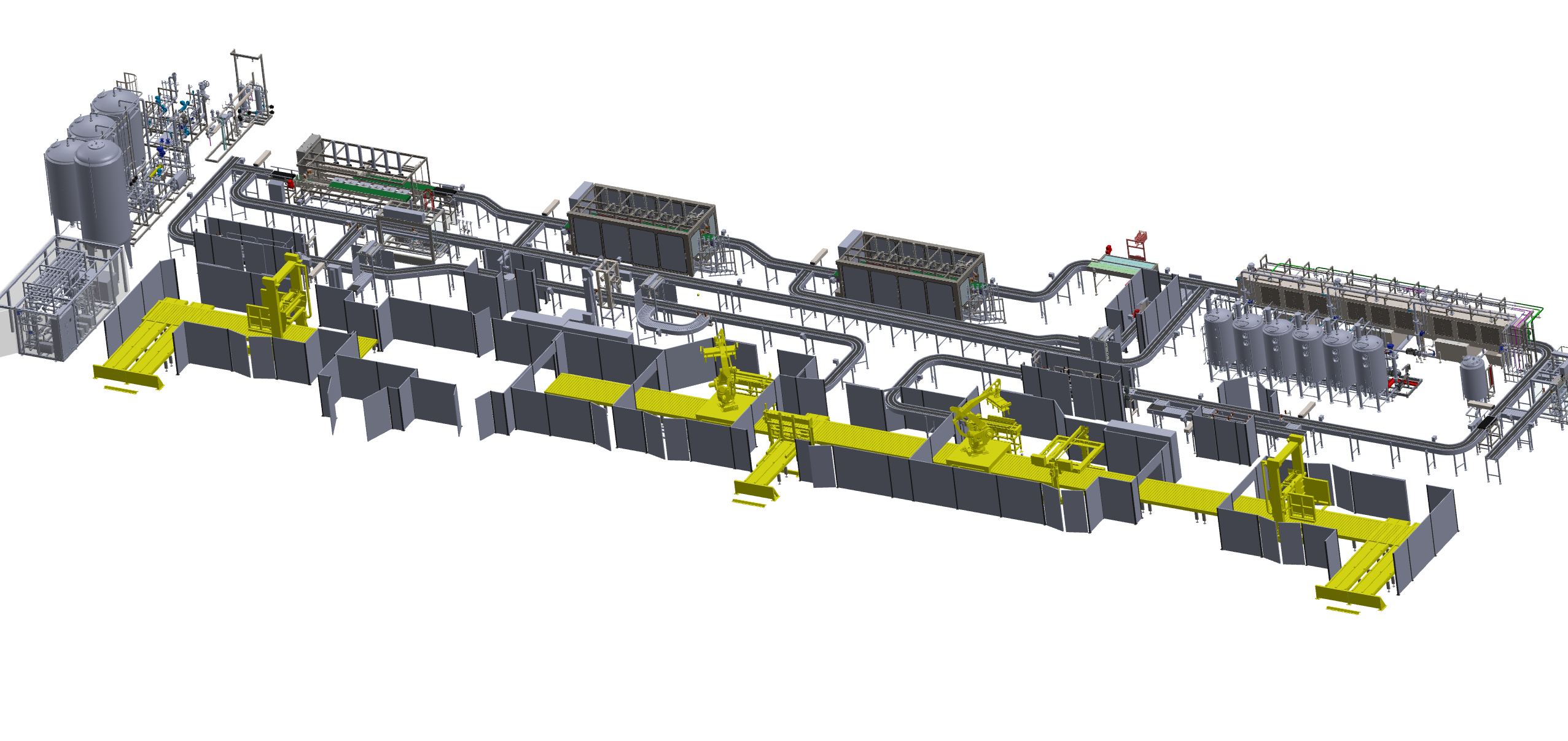

Sur les lignes fûts Co.Mac. les convoyeurs connectent efficacement toutes les phases de traitement : du lavage au remplissage, du stockage à la palettisation.

Choisir le bon système de transport est une décision clé pour les brasseries, embouteilleurs et producteurs de boissons. Ce choix impacte directement la productivité, la qualité du produit fini et la sécurité des opérateurs. C’est pourquoi il est essentiel d’opter pour des solutions modulaires, fiables, conformes aux normes d’hygiène, et adaptables aux différents formats de fûts comme aux implantations complexes.

Ce guide technique vous aide à choisir les systèmes de transport les mieux adaptés à vos besoins. Vous y trouverez:

- Les principaux types de convoyeurs pour fûts et comment les sélectionner ;

- Comment concevoir un agencement efficace et sûr;

- Des solutions de synchronisation et de contrôle pour optimiser les flux et réduire les arrêts.

Types de systèmes de transport pour fûts

Le choix d’un système de transport doit prendre en compte plusieurs facteurs clés

- Type et matériau des fûts: inox, plastique ou aluminium; vides ou pleins.

- Poids et dimensions: influent sur la puissance moteur et le type de convoyeur.

- Longueur et complexité du parcours: sections droites ou courbes, élévations.

- Environnement de travail: humidité, agents corrosifs, lavages fréquents.

- Degré d’automatisation: manuel, semi-automatique ou automatisé.

- Évolutivité: modularité et capacité de mise à niveau.

Types de convoyeurs

- Convoyeurs à bande modulaire: idéals pour les fûts en plastique ou aluminium sur trajets rectilignes. Faciles à nettoyer, grande stabilité.

- Convoyeurs à rouleaux motorisés: recommandés pour les fûts pleins en acier ou les charges lourdes, notamment en zones d’accumulation.

- Convoyeurs à chaîne ou à taquets: adaptés à tous types de fûts pour des lignes complexes, avec changements de niveau ou vitesses élevées.

Des élévateurs automatiques (transport vertical) et des retourneurs de fûts (lavage/remplissage) peuvent compléter la ligne. Ils améliorent la sécurité et réduisent la manutention manuelle.

Co.Mac. propose des convoyeurs modulaires en inox AISI 304, résistants à la corrosion et faciles à nettoyer: parfaits pour les environnements humides soumis à lavages fréquents.

Astuce technique: pour optimiser la consommation et réduire l’usure, Co.Mac. utilise des moteurs basse consommation, des réducteurs optimisés, et des systèmes de lubrification automatique wet ou dry. La gestion via automate (PLC) permet d’adapter la vitesse et la séquence selon le format de fûts et la cadence.

Modernisation: Co.Mac. propose des services de revamping pour améliorer la productivité et l’efficacité énergétique sans remplacer toute la ligne.

Types d’implantation (layout)

Concevoir un système de transport soulève des questions clés: Quelle implantation pour un espace de production optimal? Comment éviter les goulets d’étranglement? Le système pourra-t-il évoluer? Une analyse approfondie du site, des volumes de production, de la maintenance et de la sécurité est essentielle.

Configurations courantes

- Ligne droite: simple, efficace, pour des flux directs du chargement au déchargement.

- En U: idéale pour espaces réduits, permettant un flux régulier et compact.

- Boucle ou multi-ligne: pour productions à haut volume et lignes complexes. Flux continu, moins de risques d’arrêts.

Recommandation: prévoir des zones tampon entre les machines critiques afin d’absorber les ralentissements sans arrêter la ligne.

Personnalisation des convoyeurs

Co.Mac. conçoit des convoyeurs modulaires droits ou courbes pour l’agroalimentaire. Une large gamme de chaînes et accessoires permet l’adaptation à chaque format de fûts et environnement. Cette modularité facilite aussi les extensions futures.

Note technique: Le motoréducteur est choisi selon le poids des fûts et la vitesse requise. Moteurs haute efficacité et logiciels de gestion réduisent la consommation et l’usure, notamment en zones d’accumulation.

Conseil: Prévoir des couloirs techniques et des zones libres pour interventions ou ajouts futurs.

Synchronisation et contrôle

Dans une ligne automatisée, la synchronisation entre convoyeurs et machines est cruciale. Lavage, remplissage, fermeture et palettisation doivent être parfaitement coordonnés pour éviter collisions, temps morts ou accumulation excessive.

Co.Mac. intègre des automates programmables (PLC) assurant une gestion sûre et dynamique: vitesse, cycles marche/arrêt, priorités adaptées au flux et au format de fûts.

Des capteurs intelligents et systèmes de retour en temps réel ajustent le fonctionnement selon la charge réelle, évitant engorgements et ralentissements.

Conseil opérationnel: Mettre en place des interfaces de supervision simples, adaptées aux différents profils utilisateurs, lisibles par tout opérateur. Cela réduit les délais de résolution et améliore la productivité.

L’intégration à un MES (Manufacturing Execution System) offre une gestion avancée des flux et une traçabilité totale. Ces systèmes fournissent des données stratégiques pour le contrôle qualité, la maintenance prédictive et l’optimisation énergétique.

Bonnes pratiques: En plus d’un contrat de maintenance préventive, planifier des tests de capteurs, surveiller les temps de réponse, et sauvegarder régulièrement les données pour garantir la continuité d’activité.

Conclusion

Que vous conceviez une nouvelle ligne ou modernisiez une installation, le choix du bon système de transport de fûts a un impact direct sur les performances et la qualité. Pour des lignes complexes ou à haut rendement, faites confiance à un partenaire expérimenté. Avec plus de 30 ans d’expertise, Co.Mac. est votre référence.

Vous souhaitez concevoir ou améliorer votre ligne de transport ? Découvrez les lignes fûts Co.Mac. et demandez une consultation technique personnalisée.