Optimisation des coûts de production dans les brasseries

L’optimisation des coûts de production dans une brasserie implique des choix techniques, organisationnels et liés à l’implantation industrielle, avec des effets directs sur l’efficacité, la qualité du produit final et la capacité de montée en cadence. L’ensemble de la chaîne de production nécessite des systèmes conçus pour réduire les pertes, assurer la continuité opérationnelle et maintenir sous contrôle des paramètres critiques tels que la consommation d’énergie, la température et les pertes de produit.

Pour lancer une stratégie d’optimisation des coûts, il est donc essentiel d’analyser le layout de la ligne, le niveau d’automatisation, les volumes attendus et les standards de qualité requis.

Dans cette analyse technique, destinée aux directeurs d’usine et responsables de production, nous examinerons les principaux postes de coût d’une brasserie, ainsi que le potentiel de l’automatisation pour réduire les pertes et les arrêts de ligne.

Nous détaillerons ensuite comment Co.Mac., leader international dans la conception de lignes de remplissage et de conditionnement de fûts, canettes et bouteilles, intervient aujourd’hui pour optimiser les coûts de production dans les brasseries.

L’objectif de cet article est double: d’une part offrir une vision globale des enjeux économiques d’une brasserie, et d’autre part montrer comment les solutions Co.Mac. peuvent améliorer l’efficacité opérationnelle, la fiabilité de la ligne et la durabilité économique du processus.

Les postes de coût dans une brasserie

Les coûts d’exploitation d’une brasserie ne proviennent pas uniquement des étapes de brassage, mais également des performances des lignes de conditionnement. En effet, les phases de transfert, de remplissage, de sertissage et de manutention du packaging sont à l’origine de nombreuses inefficiences impactant l’OEE (Overall Equipment Effectiveness) et le coût final par litre.

Les postes principaux incluent: la consommation énergétique des équipements, les pertes de produit dues à un remplissage non optimal, les défauts liés aux emballages non conformes et les arrêts de ligne provoqués par l’usure ou les défaillances. La consommation d’eau et de produits de nettoyage pour les systèmes CIP (Cleaning-In-Place) des remplisseuses représente également un poste important, particulièrement dans les brasseries ayant une forte rotation de conditionnement.

Quels sont donc les aspects à surveiller en priorité pour éviter pertes et gaspillages?

L’un des points critiques est le contrôle du produit durant les phases de remplissage et de fermeture. Un niveau élevé d’oxygène dissous, un sur-remplissage ou une instabilité mécanique peuvent engendrer des rebuts significatifs. L’optimisation des coûts d’une brasserie passe donc par l’utilisation de vannes de précision, de capteurs de pression et de systèmes de monitoring en ligne permettant de minimiser les pertes et garantir la répétabilité de chaque lot.

La maintenance joue également un rôle majeur: les solutions équipées de capteurs de vibration, de température et de charge permettent une maintenance prédictive, réduisant drastiquement les arrêts non programmés et leurs impacts sur la production. En parallèle, l’automatisation des contrôles, du test des fûts à la vérification de l’intégrité des palettes, rend possible l’identification précoce d’anomalies avant qu’elles ne génèrent des pertes réelles.

Enfin, la manutention du packaging a elle aussi un impact direct. Des convoyeurs optimisés, des systèmes de tri calibrés avec précision et des guides ou twist adaptés réduisent le risque de chute, de renversement ou de blocage, assurant une ligne plus fluide et moins de pertes opérationnelles.

En résumé, une gestion intégrée de ces aspects permet d’obtenir une vue complète des inefficiences réelles et de cibler précisément les zones d’intervention pour générer des économies concrètes et mesurables.

Réduction des pertes grâce à l’automatisation sur les lignes canettes

L’automatisation est l’un des leviers les plus puissants pour réduire les pertes dans une brasserie.

Le recours à des technologies avancées pour le remplissage, la manutention et le contrôle qualité permet de minimiser les pertes de produit, de réduire les rebuts dus à des défauts des contenants et de maintenir un OEE élevé sur l’ensemble de la ligne.

Pour les lignes canettes, Co.Mac. propose les monoblocs Microbrew 10-2 et Microbrew 20-4, deux modèles intégrant des fonctionnalités spécialement conçues pour optimiser les processus de remplissage et de sertissage. Parmi les éléments distinctifs:

Vannes de remplissage électropneumatiques

Le passage d’un remplissage gravitaire à un remplissage isobarique électropneumatique représente une évolution majeure en termes de réduction des pertes.

Les vannes des Microbrew garantissent un contrôle extrêmement précis du volume, avec des pertes nettement inférieures à celles des systèmes d’entrée de gamme.

Cela élimine à la fois les sous-remplissages et les sur-remplissages, réduisant les rebuts et les emballages gaspillés.

Avantage: une réduction du coût unitaire et une meilleure rentabilité par litre conditionné.

Système de positionnement sans vis de réglage

Pour les brasseries travaillant plusieurs formats, le changement de format est historiquement un poste chronophage.

La série Microbrew utilise un système d’entrée permettant le changement de format rapidement et sans dispositifs supplémentaires, réduisant les temps de setup et les coûts associés.

Avantage: moins de temps d’arrêt, meilleure disponibilité de la ligne et OEE stabilisé.

Microbrew Smart Gate

Le système Smart Gate est une solution extrêmement efficace contre les pertes liées à des vannes momentanément hors service.

Si une ou plusieurs vannes sont désactivées, le portail intelligent bloque automatiquement les canettes qui seraient positionnées sous ces vannes.

Avantage: moins de pertes sur canettes, opercules et produit, et maintien de la production, même à vitesse réduite, jusqu’à résolution du problème.

Caméra multispectrale pour corps étrangers et brides déformées

Pour réduire encore les rebuts et protéger la remplisseuse, il est possible d’intégrer un système de contrôle par caméra haute résolution.

Chaque canette est comparée à un modèle de référence via intelligence artificielle, permettant de rejeter automatiquement celles présentant des déformations, ovalisations ou contaminants potentiels.

Paliers des convoyeurs

La maintenance est souvent un coût sous-estimé. L’utilisation de paliers moussants, conçus selon des critères hygiéniques et sans nécessité de lubrification, élimine tout un pan d’interventions.

Avantages: réduction des coûts de maintenance, suppression des risques de contamination et absence de maintenance planifiée liée à la lubrification.

Système BOD – Blow Off Device

Pour améliorer la sécurité et réduire la consommation énergétique dans les zones de conditionnement, le système BOD permet l’évacuation séparée des liquides et des gaz issus du monobloc.

Avantages: en dirigeant le CO₂ vers l’extérieur, on réduit les risques pour les opérateurs et on diminue le besoin de ventilation interne — avec un impact direct sur la consommation énergétique.

Illuminate™ Manufacturing Intelligence

Le dernier élément, mais stratégiquement fondamental, est le système Illuminate™.

Cette plateforme de surveillance intelligente analyse en temps réel les données provenant de la ligne et fournit des indications opérationnelles basées sur l’OEE, les performances des vannes, la dégradation des composants et les déchets générés.

Avantages: la détection précoce des anomalies permet d’agir avant que des inefficiences ne se matérialisent, réduisant pertes et énergie consommée, tout en augmentant la productivité globale.

Illuminate constitue un pont naturel vers une gestion industrielle entièrement intégrée, sujet approfondi dans le paragraphe suivant.

Réduction des pertes via l’automatisation sur les lignes fûts

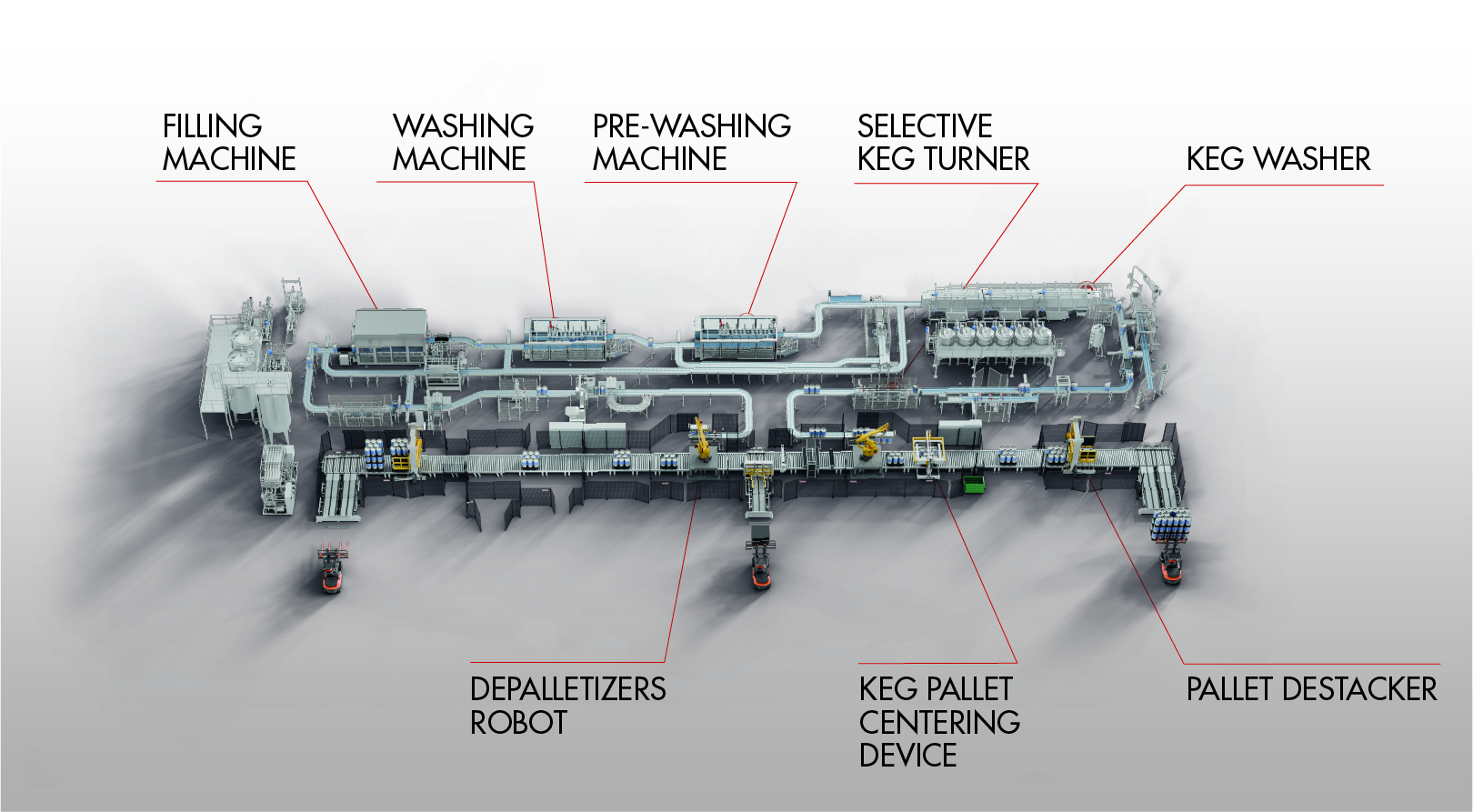

Optimiser les coûts dans une brasserie signifie aussi intervenir en amont du conditionnement, notamment sur les contrôles des fûts et la manutention des palettes.

Mal surveillées, ces étapes peuvent générer des pertes de produit, une consommation inutile, des dommages mécaniques et des arrêts non programmés impactant directement l’OEE et les coûts opérationnels. Les technologies Co.Mac. ont été conçues précisément pour détecter les anomalies avant qu’elles ne deviennent des inefficiences.

Systèmes de contrôle pour fûts

Les dispositifs présents sur les lignes fûts Co.Mac. permettent une détection rapide de toute anomalie avant le remplissage. Le système réalise des vérifications sur plusieurs paramètres clés:

- Macrofuites et microfuites via stations automatiques détectant les pertes de CO₂ des fûts remplis;

- Température via un pyromètre mesurant avec précision la température externe des fûts;

- Pression résiduelle à l’aide de têtes de contrôle détectant la présence de pression sur les fûts de retour;

- Intégrité du fût et du fitting grâce à des capteurs détectant les déformations ou défauts structurels;

- Poids via balances statiques ou dynamiques vérifiant la conformité de remplissage.

Identifier un fût non conforme avant le cycle évite les cycles inutiles, les pertes de produit et la consommation inutile d’énergie et de matériaux. Pour une brasserie, cela se traduit par une réduction immédiate des coûts et une fiabilité accrue du processus, en particulier dans les environnements à forte cadence.

Système de contrôle d’intégrité des palettes

La manutention des palettes constitue un autre facteur critique.

Une palette déformée, endommagée ou hors tolérance peut provoquer des chutes, des dégâts sur les équipements et des arrêts non planifiés.

C’est pour cela que Co.Mac. a développé PALinspect AI, également au centre d’un article dédié.

Grâce à ses capteurs et algorithmes d’inspection intégrés, PALinspect AI analyse la stabilité et la géométrie de la palette avant son entrée en ligne. Les défauts sont détectés et isolés immédiatement, évitant incidents, ralentissements et pertes.

Ce système réduit également les coûts de maintenance corrective liés aux dommages causés par des effondrements de charge, tout en renforçant la sécurité des opérateurs et la fluidité du flux productif.

La combinaison du contrôle des fûts, de la vérification des palettes et de l’automatisation décrite précédemment permet de construire un flux cohérent, stable et hautement performant.

Chaque composant, du contenant au support logistique, contribue à réduire les rebuts, prévenir les arrêts et optimiser les coûts de toute la ligne de conditionnement.

Les solutions Co.Mac. intègrent ces principes dans une approche globale allant du traitement individuel des contenants jusqu’au monitoring temps réel des données de production.

Pour identifier les solutions les mieux adaptées à votre installation, il est possible d’explorer l’éventail de technologies de la gamme Co.Mac. ou de solliciter une consultation technique avec nos experts.